制造业是国民经济的主体,是立国之本、兴国之器、强国之基。为了推进中国制造历史性的转变,国务院组织编制并于2015年5月8日正式发布了《中国制造2025》,对我国制造业转型升级和跨越发展作了整体部署。

《中国制造2025》围绕经济社会发展和国家安全重大需求,选择十大优势和战略产业作为突破点,力争到2025年达到国际领先地位或国际先进水平。十大重点领域是:新一代信息技术产业、高档数控机床和机器人、航空航天装备、海洋工程装备及高技术船舶、先进轨道交通装备、节能与新能源汽车、电力装备、农业装备、新材料、生物医药及高性能医疗器械。

材料作为国民经济和社会发展的基础,是支撑国家重大工程建设,促进传统转型升级,构建国际竞争新优势的重要保障。本文将从材料和产业链的角度对《中国制造2025》其它九大重点发展领域做详细介绍。

之前,在《中国制造2025》涉及关键材料大解析(上)篇中(点击可查看),我们对新一代信息技术产业、高档数控机床和机器人、航空航天装备领域涉及的关键材料做了介绍。本文将从海洋工程装备和高技术船舶、先进轨道交通设备以及节能与新能源汽车三个领域做详细介绍。

《中国制造2025》涉及关键材料

一.新一代信息技术产业

二.高档数控机床和机器人

三.航空航天装备

四.海洋工程装备及高技术船舶

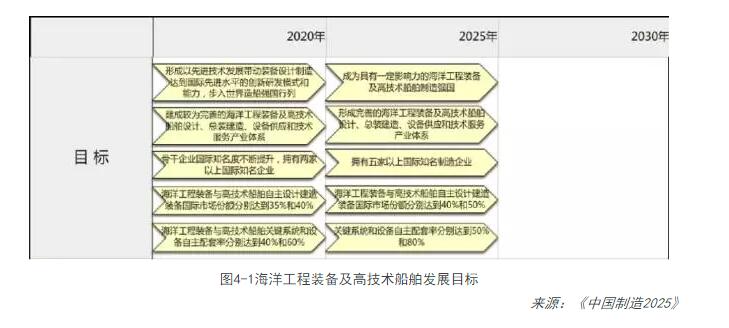

4.1海洋工程装备及高技术船舶《中国制造2025》发展目标

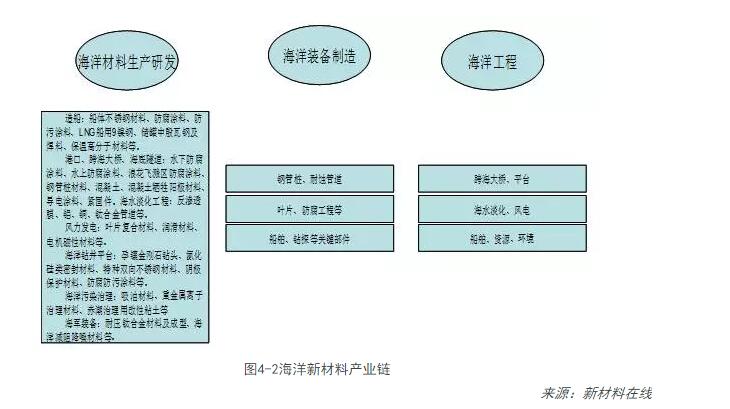

4.2海洋新材料产业链

4.3海洋工程关键材料

五.先进轨道交通装备

5.1先进轨道交通装备《中国制造2025》发展目标

5.2先进轨道交通产业链

5.3先进轨道交通装备关键材料

六.节能与新能源汽车

6.1节能与新能源汽车《中国制造2025》发展目标

6.2新能源汽车产业链

6.3节能与新能源汽车关键材料

七.电力装备

八.农业装备

九.生物医药及高性能医疗器械

4.1海洋工程装备及高技术船舶《中国制造2025》发展目标

4.2海洋新材料产业链

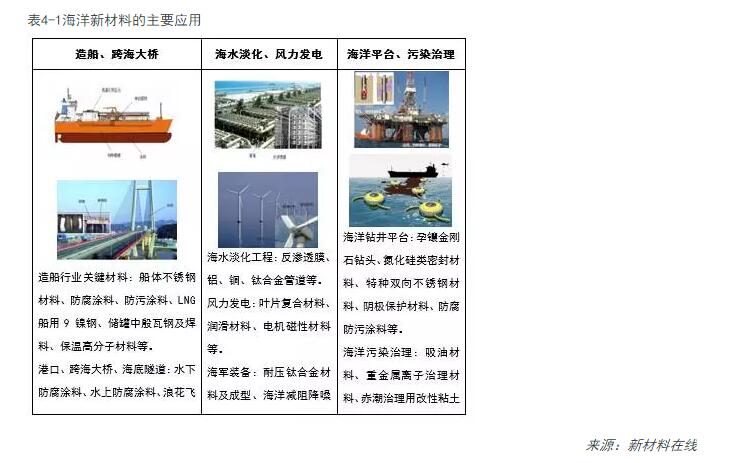

当前,我国正处于经济转型升级的关键时期,海洋资源的开发和利用,被认为是重要的途径之一。2014年全国海洋生产总值近6万亿元,占GDP总量的9.4%。开发深海资源,维护主权权益,提高我国海洋技术支撑和保障能力,必须要发展重大技术装备。而海洋工程材料则将在其中发挥关键性作用。“十二五”以来,随着经济转型升级需求的日益迫切,加快海洋资源的开发和利用,已成为我国的重要战略方向。但现实的窘境是,材料问题已成为我国海洋工程装备发展中的主要瓶颈,没有高性能材料作为物质保障,海洋科技的发展和产业化将受到很大制约。

4.3海洋工程关键材料

所谓海洋新材料,宏观上是指能从海洋中提取的材料和专属用于海洋开发的各类特殊材料。海洋新材料的主要分类:海洋用钢(钢筋和各类不锈钢)、海洋用有色金属(钛、镁、铝、铜等)、防护材料(防腐、防污涂料、牺牲阳极材料)、混凝土、复合材料与功能材料等。海洋新材料的主要应用:造船、港口码头及跨海大桥、海底隧道、海洋平台、海水淡化、沿海风力发电、海洋军事等。

4.3.1不锈钢

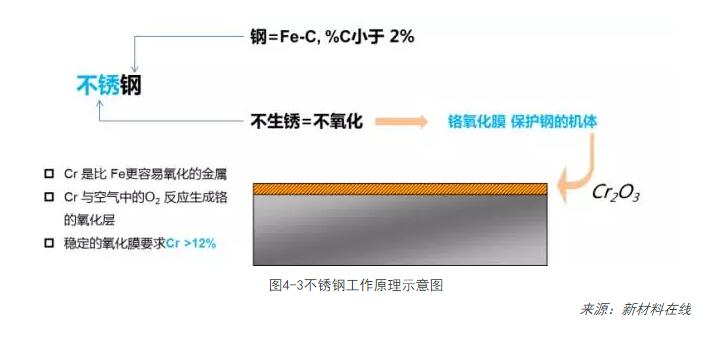

不锈钢是指在大气、水、酸、碱和盐等溶液,或其他腐蚀介质中具有化学稳定性的钢的总称,包括不锈耐蚀钢和不锈耐热钢。不锈钢在石油化工、原子能、轻工、纺织、食品、家用器械、电器、汽车等方面应用广泛。

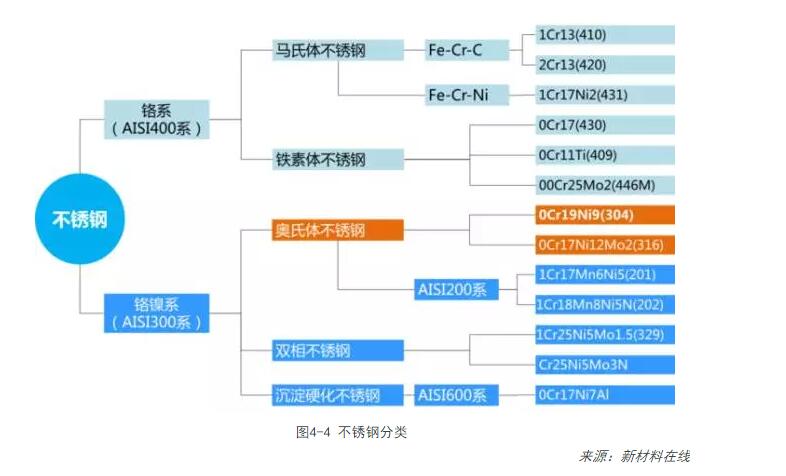

根据化学成分,不锈钢可分为铬系不锈钢和铬镍系不锈钢,其中铬系不锈钢包括马氏体不锈钢和铁素体不锈钢,铬镍系不锈钢包括奥氏体不锈钢、双相不锈钢和沉淀硬化不锈钢。0Cr18Ni9奥氏体不锈钢,即304不锈钢是应用最为广泛的不锈钢之一。

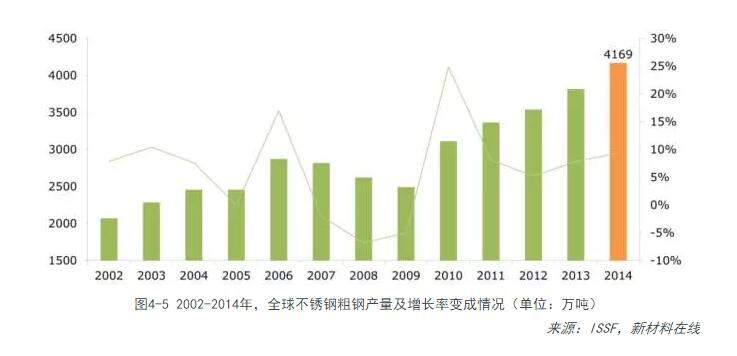

1912年,不锈钢被发现,1916年开始大量生产,不锈钢进入规模性工业化生产已有90多年时间。在不锈钢生产工艺技术不断进步和市场需求的推动下,近20年来世界不锈钢产业获得加速发展。据国际不锈钢论坛(ISSF)公布的临时数据显示,2014年全球不锈钢粗钢总产量为4169万吨,同比增长9.3%。

未来中国经济仍将以8%左右的增长率持续、快速发展,以及工业化、城市化进程为中国的不锈钢市场的中长期增长提供了基础与保障,进一步扩大不锈钢在石油、化工、天然气、电力设备制造、造船、造纸、海水淡化、机械制造、医药器材、食品加工、仪器仪表、航空、航天、军工等行业的应用。同时,由于人们的生活水平不断提高,对家居装修的要求越来越高,进一步刺激了中国不锈钢的市场。据国际不锈钢论坛(ISSF)公布的临时数据显示,中国不锈钢粗钢总产量为2169万吨,约占全球总产量的52%,同比增长14.3%,远远超过全球的增长速度9.3%。

4.3.2钛及钛合金

钛是20世纪50年代发展起来的一种重要的结构金属,钛合金因具有强度高、耐蚀性好、耐热性高等特点而被广泛用于各个领域。世界上许多国家都认识到钛合金材料的重要性,相继对其进行研究开发,并得到了实际应用。20世纪50~60年代,主要是发展航空发动机用的高温钛合金和机体用的结构钛合金,70年代开发出一批耐蚀钛合金,80年代以来,耐蚀钛合金和高强钛合金得到进一步发展。钛合金主要用于制作飞机发动机压气机部件,其次为火箭、导弹和高速飞机的结构件。近年来,钛合金已经开始逐步转向民用,特别是化工、电力、船舶和体育休闲领域。

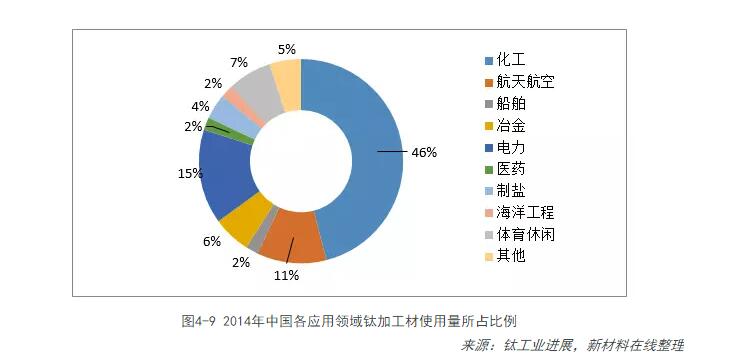

根据钛锆铪分会统计的我国28家钛材生产企业,28家企业2014年共生产钛加工材49660吨,与2013年相比增长了11.7%。其中,钛材在化工领域中用量最大,占到46%,其次为电力、航空航天、体育休闲等。

由于钛及钛合金具有优良的耐腐蚀性能、力学性能和工艺性能,被广泛应用于国民经济许多部门。特别是在化工和海洋工程领域中,用钛代替不锈钢、镍基合金和其它稀有金属作为耐腐蚀材料,具体体现在氯碱、纯碱、石油化工。钛在化工和石化工业中的应用有电解槽(电极)、反应器、浓缩器、分离器、热交换器、冷却器、吸收塔、连接配管、配件(法兰盘、螺栓、螺母)、垫圈、泵和阀等。

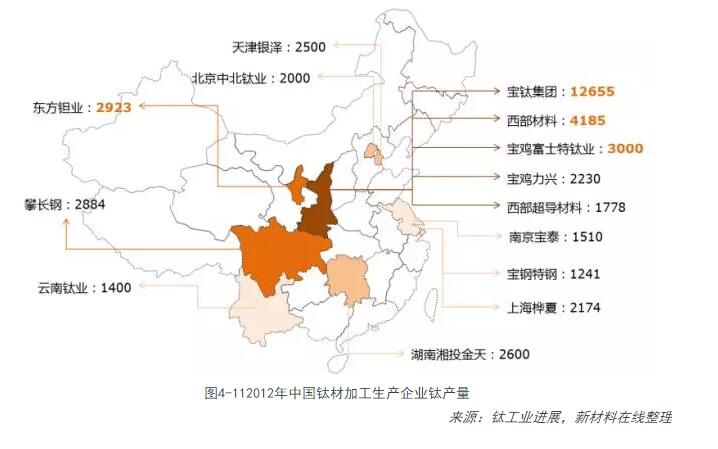

2014年在世界经济继续处于弱增长格局及全球钛行业持续低迷的大背景下,中国钛工业也难以独善其身,进入了“高产能、微利润、低需求”的严冬期。在国家稳增长、调结构、转变增长方式、科技创新发展的方针指导下,与环境和谐发展、促进行业健康和可持续发展成为经济发展的主旋律。产能扩张,需求下降以及钛产品的结构性过剩,导致钛制品的价格一直在低位徘徊。钛冶炼企业大都处在亏损或盈亏持平状态,钛加工企业处于微利运行状态, 2014年是钛行业的艰辛之年。图4-11是钛材生产企业分布情况。

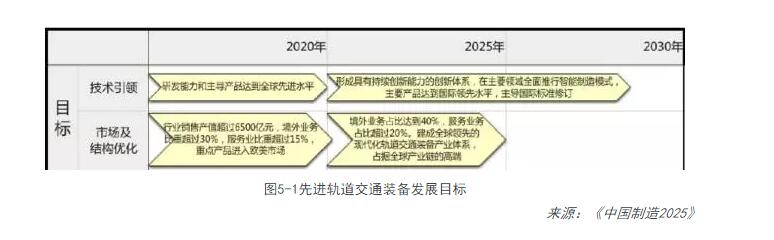

5.1先进轨道交通装备《中国制造2025》发展目标

5.2先进轨道交通产业链

我国轨道交通装备制造业经历60多年的发展,已经形成了自主研发、配套完整、设备先进、规模经营的集研发、设计、制造、试验和服务于一体的轨道交通装备制造体系,包括电力机车、内燃机车、动车组、铁道客车、铁道货车、城轨车辆、机车车辆关键部件、信号设备、牵引供电设备、轨道工程机械设备等10个专业制造系统,特别是近十年来在“高速”、“重载”、“便捷”、“环保”技术路线推进下,高速动车组和大功率机车取得了举世瞩目的成就。

当前,全球正出现以信息网络、智能制造、新能源和新材料为代表的新一轮技术创新浪潮,全球轨道交通装备领域孕育新一轮全方位的变革。轨道交通装备制造业作为高端制造的代表,全球领先的轨道交通企业已经开始实施产品数字化设计、智能化制造、信息化服务。在发展趋势和政策导向下,中国轨道交通装备制造业将迈进信息化、智能化时代,走上制造强国之路。

加快新材料、新技术和新工艺的应用,重点突破体系化安全保障、节能环保、数字化智能化网络化技术,研制先进可靠适用的产品和轻量化、模块化、谱系化产品。研发新一代绿色智能、高速重载轨道交通装备系统,围绕系统全寿命周期,向用户提供整体解决方案,建立世界领先的现代轨道交通产业体系。

轨道交通将带动上游相关材料快速发展,其与材料相关主要是原材料领域、基础建筑领域、关键部件领域和其他配件领域。原材料主要指铺轨阶段和列车制造阶段大量使用的钢材、铝材以及水泥等非金属建材;基础建筑材料指轨道交通建筑施工、建筑装修等相关材料;关键部件材料包括减震防噪原件、减速部件、车厢涂料等先进技术和新材料为核心的轨道交通核心材料;其他配件包括玻璃纤维枕木、特种电缆、LED显示器等。

5.3先进轨道交通装备关键材料

5.3.1铝合金

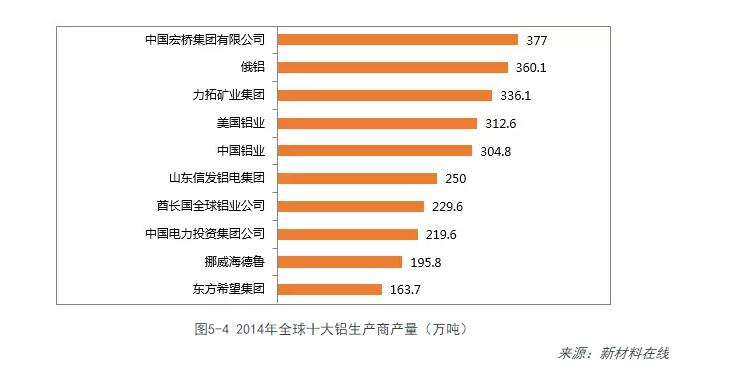

铝及铝合金是现代社会使用最广泛的金属材料之一。选择铝合金材料替代钢材是目前整车厂商最现实、最可能的选择。铝的密度仅为钢铁的1/3,使用成本远低于钛合金、碳纤维等材料。

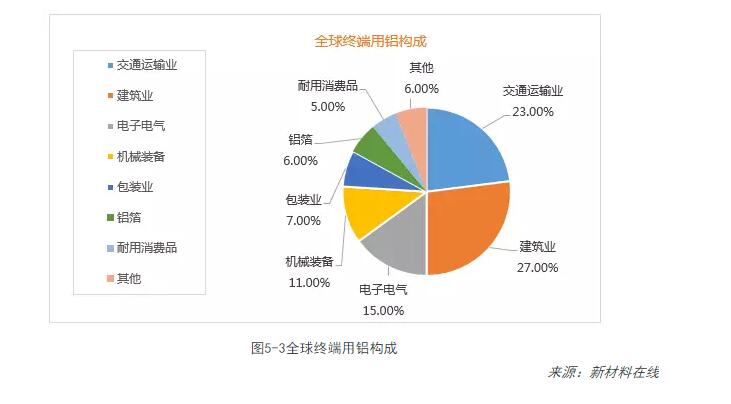

铝材的应用非常广泛,小到拉链,手机,易拉罐,大到轮船,火车,飞机等。铝材的用途可以主要分为建筑业,交通运输业,电子电气及机械装备等。分析全球铝消费的终端构成可以看到,交通运输业占比27%,也即1400万吨铝,而交通运输包括汽车、轨道交通、船舶、飞机等。

由于铝合金出众的综合性能,不仅在汽车上,铝合金还广泛的应用于轨道交通、航空航天、消费电子等领域。

在城际轨道交通方面,根据《中长期铁路网规划》,到2020年,全国铁路营业里程达到12万公里,复线率和电化率分别达到50%和60%以上,建设客运专线1.6万公里。铝制铁路车体具有轻量化、密封性好、抗腐蚀性高等性能,在时速200公里以上高速列车车体上具有绝对的优势。目前,在时速200公里以上高速列车招标材质制造上主要为铝合金车辆,每辆车的整体车身铝材平均用量约10吨,其中90%以上为大截面铝型材。

预计到2015年,我国城市轨道交通每年需车辆约为3000-4000辆。预计其中60%的车辆将采用铝合金车体,按每辆车需铝合金材7吨计算;剩下40%采用不锈钢车体,按每辆车需铝合金材5吨计算,则大致需要铝材1.8万吨至2.5万吨。

预计十二五期间,国内客运专线约需铝合金高速列车7000辆,每辆车约需铝型材10吨,合计需要铝型材约7万吨。

5.3.2蜂窝夹芯板

5.3.2.1蜂窝夹芯板简介

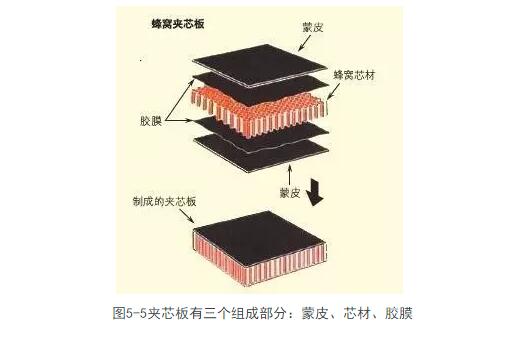

蜂窝是由多个六角形单元构成的结构体,外观类似蜂箱的横截面。蜂窝的90%到99%是空的。蜂窝的最佳应用是结构制造,同时也能满足非结构件制造的需要。

蜂窝夹层结构复合材料是由蜂窝芯材与表面材料粘结而成的复合材料,蜂窝夹层结构一般由上下两块高弹性模量、高强度的薄板材(蒙皮+铺层)和填充其中的软而轻的蜂窝夹芯所组成,蜂窝芯材料可以是纸、玻璃布、铝合金、芳纶等,面板可采用胶合板、纤维板、铝合金板、玻璃钢板等。

从结构上来看,蜂窝夹芯板结构类似于二维的“工字梁”形状。上下蒙皮可承受弯曲时的压缩和拉伸载荷。蜂窝芯材类似于“工字形”梁二维的网状结构,可承受剪切载荷,使面板保持几何形状。。这可给予面板连续可靠的支持,从而提高了结构刚度。

尽管纸蜂窝、铝蜂窝和Nomex蜂窝3种夹层结构复合材料的性能不完全相同,但其基本特征都是相似的,均可以表现出蜂窝夹层结构复合材料共同的特性。概括起来讲,蜂窝夹层结构复合材料具有以下基本特性:

(1)质量轻,比强度高,尤其是抗弯刚度高,,同等质量的蜂窝夹层结构复合材料其抗弯刚度约为铝合金的5倍;

(2)有极高的表面平面度和高温稳定性,易成型且不易变形,蜂窝夹层结构复合材料不仅能制成平面板,而且可以制造成双曲、单曲面板,制成车辆零部件后拆装方便;

(3)优良的耐腐蚀性、绝缘性和环境适应性,可适应铁路动车组和客车各种恶劣的运用环境;另外,根据需要,这类板材可以采用表面喷漆或表面粘贴防火板处理,达到良好的装饰性、防火性;

(4)独特的回弹性,可吸收振动能量,具有良好的隔声降噪效果;

(5)优异的成型制造工艺性,可以满足铁道车辆内装零部件形状复杂、稳定性要求高的要求。

5.3.2.2Nomex蜂窝夹芯板应用领域

蜂窝复合材料不仅比强度、比刚度高、密度低,而且耐腐蚀、抗冲击、能吸收振动能量,抗疲劳性和热稳定性较好,被广泛应用在航空航天等尖端工业中,在飞机、导弹、火箭中可以充当机体、隔热板、地板、橱柜等次受力构件,甚至可以用于方向舵、鸭翼、副翼等主受力构件上。美国军机上复合材料用量从初期的2%发展到目前的30%左右,使飞机减重30%以上;复合材料在民用机上应用起步较晚,但发展迅速,目前已达飞机结构重量的10%-20%。

(1)Nomex蜂窝,适用于任何要求低重量、高强度的应用

至目前为止,在世界各地Nomex蜂窝板已成功应用在高速列车、双层列车、地铁、轻轨等5000多辆客车上。除此之外,国际知名的客车制造商Alstom,Fiat,Breda,Rotem和中国长春客车厂都普遍采用了Nomex蜂窝板作为列车的顶部、窗框、行李架、隔板、地板和橱柜等内饰部件。

案例1:法国ANF隧道列车

用穿越海峡的隧道将法国和英格兰连接起来的梦想随着运送乘客的列车的贯通而成为现实。整个车厢内部都采用了轻质的Nomex蜂窝夹芯层和玻璃酚醛蒙皮的三明治复合结构以减轻重量。

案例2:中国客车和谐号5

和谐号列车采用了Nomex蜂窝芯材的侧板,行李架,天花板,隔板和壁柜。

案例3:德国Transrapid列车的内饰

磁悬浮列车对车体重量非常敏感。德国的Transrapid列车的内饰,在车体的天花板和地板中采用了Nomex蜂窝。

案例4:美国海湾高速列车(BART)

著名的旧金山海湾高速列车(BART)其内饰和地板采用了Nomex蜂窝芯材和玻璃酚醛蒙皮。

(2)船舶

船艇制造商采用了蜂窝复合材料。例如,船艇的船体蜂窝复合材料进行加固,不仅提高了船艇的性能,也有利于生产加工。新的美国海岸警卫队快艇采用Nomex蜂窝结构取代了过去的石棉板,从而消除了可能出现的健康危害。

(3)航空航天

Nomex蜂窝具有高度耐冲击、耐腐蚀和耐疲劳性,使之成为直升机螺旋桨的理想材料,它也可以用来支撑直升机的许多非承重零件。

现代商用飞机的多处内板使用Nomex蜂窝结构,包括地板、侧板、行李架、天花板、隔板、厨房和厕所;航天飞机货舱门具有重量轻、高强度和高刚度的独特性能。用Nomex制成的飞机外部蜂窝板可用于整流罩、尾翼、襟翼、副翼、盖板、舱门、扰流板、缝翼、引擎罩和雷达天线罩等。

(4)体育休闲

Nomex蜂窝蜂窝芯材可用于制成最坚韧、最有弹性且最轻的雪橇,以满足降速滑雪赛的高性能要求。

5.3.3泡沫铝

泡沫铝具有优异的物理性能、化学性能和力学性能以及可回收性。泡沫铝的这些优异性能使其在当今的材料领域具有广阔的应用前景,是很有开发前途的工程材料,特别是在交通运输工业,航天事业和建筑结构工业等方面。

泡沫铝是在纯铝或铝合金中加入添加剂后,经过发泡工艺而成,同时兼有金属和起泡特征。它密度小,高吸收冲击能力强、耐高温、防火性能强、抗腐蚀、降音降噪、导热率低、电磁屏蔽性高、耐候性强、有过滤能力、易加工、易安装、成形精度高、可进行表面涂装。

泡沫铝“三明治”结构,具有质轻,高强度的特征,可作为优异的结构材料。如:用作汽车的结构件时,重量只有钢结构的一半,而刚度则提高10倍。

新型建筑材料:泡沫铝是一种新型建筑及装潢材料,它具有质轻、高比刚度、美观、不燃烧等优点,并兼有吸音、隔热、电磁屏蔽等特性。因此泡沫铝可广泛应用于商场、宾馆、体育馆等场馆的建筑装潢。

电磁屏蔽材料:因其优异的电磁屏蔽性能,泡沫铝可用于电信、电子仪器、计算机房、电视广播设备的电磁屏蔽。

保温材料:因其导热系数低,同时具有质轻、高比刚度、不燃烧等优点,可用作隔热、保温、保冷材料等。

冲击能量吸收材料:因其具有优良的冲击能量吸收性能,可用作汽车防冲档、机械装置的保护外壳,升降机的安全垫、飞机外壳夹层和太空飞行器的防护层等。

由于泡沫铝材料的特殊功能,先进国家已广泛应用于交通、运载工具、机械、建筑等行业上。例如泡沫铝夹芯板材料应用在汽车、坦克。装甲车、机动战车、军用汽车、地铁列车、高速火车上制作壳体及间隔墙,既吸音、隔音、占空间小,强度高、保温、又减轻自重。用在潜水艇上,可以吸音和隔音,使潜艇运行时无声音,不易被对方发现。用泡沫铝夹芯板可以制作高架铁轨、高速公路和铁路的隔音屏,制作地铁地道和车站的顶棚吸音板等,防止噪声对环境的污染。用泡沫铝材料制作轿车等车辆的前后和侧部防冲挡(保险杠),可以吸收撞击力,当车受撞击时能够保护人和车免遭伤害,从而提高安全性。

2013年国外泡沫铝市场产量达到338.1万t,预测2014年国外泡沫铝市场产量达到375.7万t。

2013年国外泡沫铝市场消费量达到了386.9万t,需求满足率达到了92.4%,预测到2014年泡沫铝市场消费量将达到421.3万t,需求满足率达到87.3%,比2013年同期需求量增长,消费量上升,但上升的速度呈下降趋势。

目前国内市场年需求约为20万t,产值100亿元人民币,未来几年市场需求有望大幅提升,若年需求达到50万t,则国内市场规模约为250亿元人民币。

六.节能与新能源汽车

6.1节能与新能源汽车《中国制造2025》发展目标

6.2新能源汽车产业链

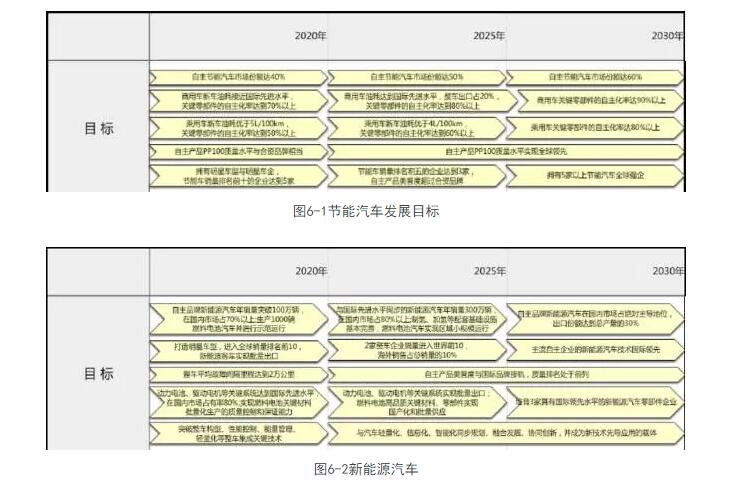

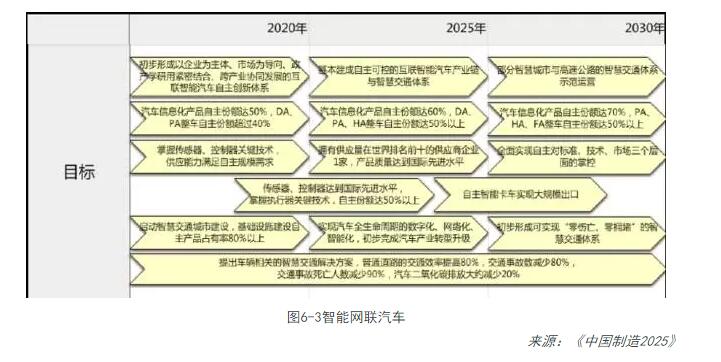

工信部披露的《中国制造2025》中节能与新能源汽车产业发展的10年战略目标来看,其对于节能与新能源汽车产业的发展,《中国制造2025》提出纯电动和插电式混合动力汽车、燃料电池汽车、节能汽车、智能互联汽车是国内未来重点发展的方向,并分别提出了2020年、2025年的发展目标。

同时《中国制造2025》还明确了:继续支持电动汽车、燃料电池汽车发展,掌握汽车低碳化、信息化、智能化核心技术,提升动力电池、驱动电机、高效内燃机、先进变速器、轻量化材料、智能控制等核心技术的工程化和产业化能力,形成从关键零部件到整车的完整工业体系和创新体系,推动自主品牌节能与新能源汽车同国际先进水平接轨。

6.3节能与新能源汽车关键材料

6.3.1正极材料

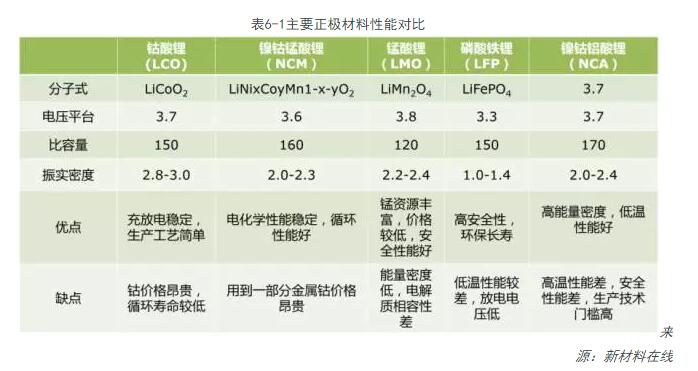

锂离子电池的主要构成材料包括电解液、隔离材料、正负极材料等。正极材料占有较大比例(正负极材料的质量比为3:1~4:1),因为正极材料的性能直接影响着锂离子电池的性能,其成本也直接决定电池成本高低。

1、目前广泛产业化应用的四大正极材料

2、主流车型正极材料的选择

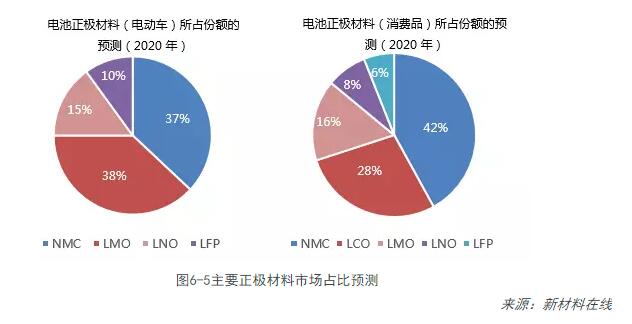

3、主要正极材料市场占比预测

目前镍钴锰三元材料主要仍是和钴酸锂、锰酸锂等掺杂使用于手机、平板电脑及小型动力电池领域,未来的市场份额预计将进一步提高,新能源汽车领域将成为其主要市场之一,而钴酸锂的市场份额将减少。

4、主要锂离子正极材料企业情况

从全球范围来看,锂电企业主要集中在日本、中国和韩国,相应的锂电正极材料的生产也主要集中在以上国家。日本和韩国的锂电正极材料企业整体技术水平和质量控制能力要优于我国多数锂电正极材料企业,在高端锂电正极材料的竞争中有一定优势。在国外市场,日本和韩国主要锂电企业的供应商主要还是本土锂电正极材料企业。由于我国部分锂电正极材料企业近年的产品质量和一致性水平迅速提高,并且具备较大的成本优势,日本和韩国锂电企业近年开始逐步加大从我国采购锂电正极材料的力度。近年来,我国锂电正极材料市场发展迅速,正极材料的产销量已占据全球的40%以上。

国内主要正极材料企业产能如下:

6.3.2负极材料

锂离子电池的负极是由负极活性物质碳材料或非碳材料、粘合剂和添加剂混合制成糊状胶合剂均匀涂抹在铜箔两侧,经干燥、滚压而成。锂离子电池能否成功地制成,关键在于能否制备出可逆地脱/嵌锂离子的负极材料。

1、负极材料的分类

2、几种负极材料性能对比

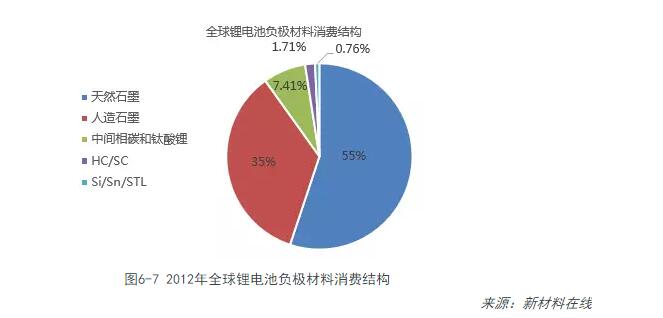

3、负极材料消费结构

全球负极材料总出货量中天然石墨占比55%,人造石墨占比35%,中间相炭微球占比7.4%,钛酸锂、锌、硅合计占比约1%。综合而看石墨类负极材料占总出货量的90%。

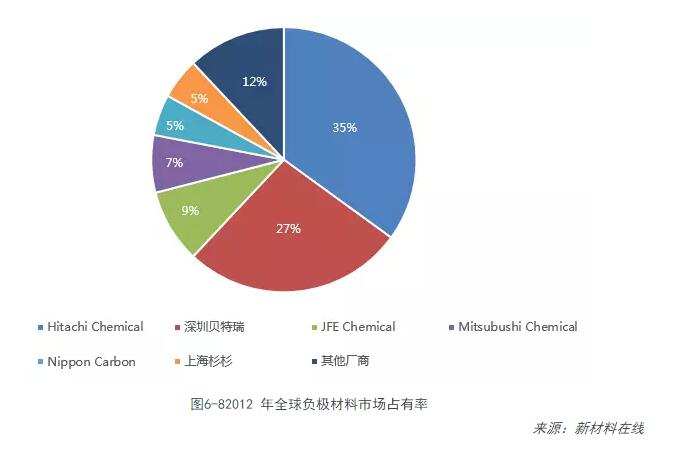

4、全球负极市场份额

负极材料产业集中度极高,表现在区域集中和企业集中。区域看,中国和日本是全球主要产销国,总量占全球负极材料产销量95%以上。从企业来看,日立化学占全球市场份额的35%,深圳贝特瑞占全球份额的27%,其次分别是JFE、三菱化学,市场份额分别9%、7%。全球前四大企业市场份额合计占比为78%,负极材料表现出高度集中化。

5、国内主要负极材料企业产能

6.3.3电解液

锂电池电解液,是锂离子电池中是作为带动锂离子流动的载体,对锂电池的运行和安全性具有举足轻重的作用。锂离子电池的工作原理也就是其充放电的过程,就是锂离子在正负极之间的穿梭,而电解液正是锂离子流动的介质。

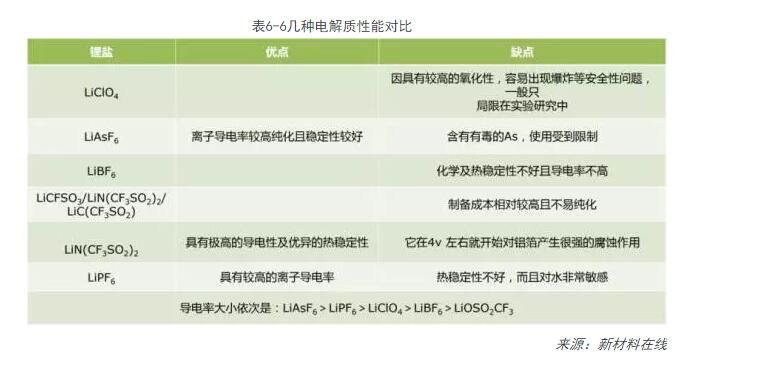

1、几种电解质性能对比

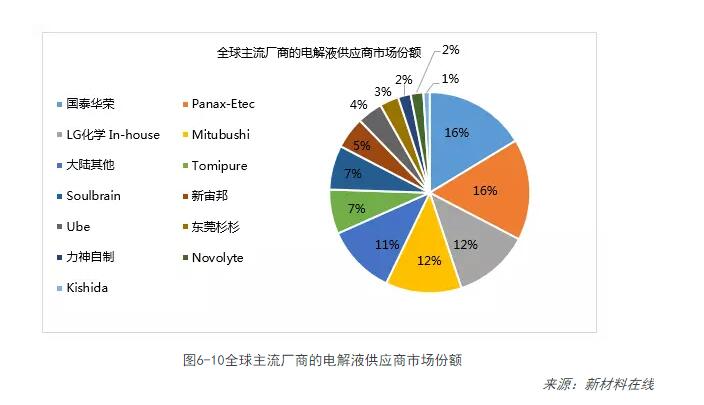

2、全球主流厂商的电解液供应商市场份额

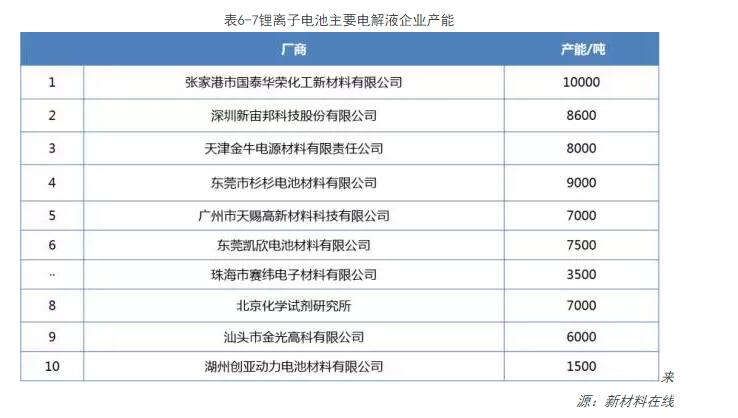

3、锂离子电池主要电解液企业产能

6.3.4隔膜

隔膜是锂离子电池关键的四大原材料之一,作为锂离子电池的关键内层组件,隔膜将正极与负极材料隔开,防止两极接触而造成短路,容许离子通过而不能让电子通过,从而完成在充放电过程中锂离子在正负极之间的快速传输。隔膜性能的优劣直接影响着电池内阻、放电容量、循环使用寿命以及电池安全性能的好坏。因此,隔膜对提高电池的综合性能具有十分重要的作用。

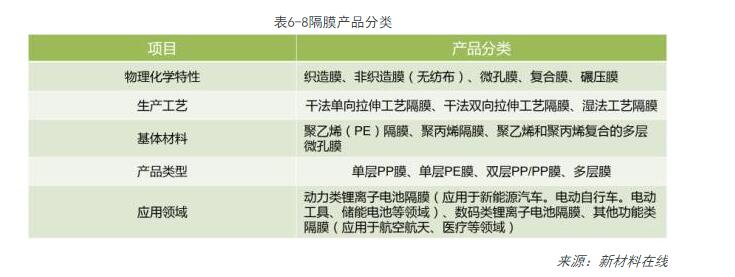

1、隔膜产品分类

2、全球隔膜产业分析

受益于2014年动力电池市场的快速拉动,全球锂电池隔膜产量增长幅度明显。统计数据显示,2014年全球锂电池隔膜整体产量为11.85亿平米,同比增长41.58%,增幅明显高于2013年的27.98%。

从产值来看,2014年全球隔膜的产值为20.75亿美元,同比增速为12.18%,产值的增长幅度明显低于产量的增长幅度。主要原因在于随着隔膜行业的逐步成熟,行业的技术壁垒逐步被突破,整体隔膜的平均价格呈现出下降的趋势。

3、中国隔膜产业分析

中国市场隔膜的出货量在2014年得到了大幅度的提升,统计数据显示,2014年整个中国的隔膜产量达到5.75亿平方米,占据全球产量的大约48%左右,但是主要集中在低端的干法隔膜产品领域。

从增长幅度来看,2014年国产隔膜的出货量同比增幅高达94.08%,是锂电池四大材料领域中增幅最快的细分领域。但是另一方面,整个隔膜产值在2014年仅同比增长15.32%,达到20.5亿元,增长幅度远远低于产量的增幅。

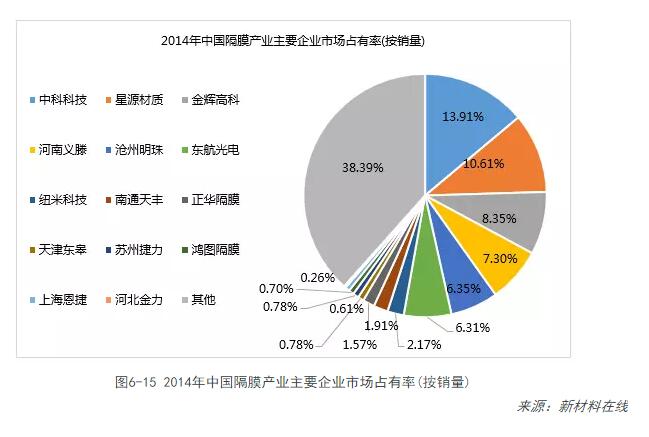

4、企业竞争格局

从主要企业来看,目前国内能够规模化生产并批量给下游电池厂供货的隔膜企业大约在15家左右,整体的行业集中度并不高。从2014年的销量来看,中科科技以大约8000万平方米的产能占据了国产隔膜市场大约13.91%的份额,而排名第二的星源材质以6100万平米的出货量占据了大约10.61%的市场份额,接下来按照出货量排名依次为金辉高科、河南义腾、沧州明珠等企业。通过对排名靠前的几家企业分析可以看出,除了金辉高科主要生产湿法隔膜产品之外,其他几家企业均以干法隔膜为主。 (来源:新材料在线)

来源:新材料在线

本站部分内容属转载,版权归原作者所有,特此声明!如果侵犯了您的版权请来信告知,我们将尽快删除

下一篇:我国大型氯化钛白粉技术获突破